Durante la sgrossatura CNC, le tecniche di fresatura dinamica sono spesso utilizzate per migliorare l'efficienza di lavorazione. Ma esiste un modo per migliorare l'efficienza nei processi di finitura CNC più lunghi?

Lo scopo della finitura è garantire la precisione dimensionale finale e la qualità superficiale del pezzo. La qualità superficiale ottenuta nella finitura dipende in modo significativo dall' altezza di scallop lasciata dopo la lavorazione.

Cos'è l'altezza di scallop?

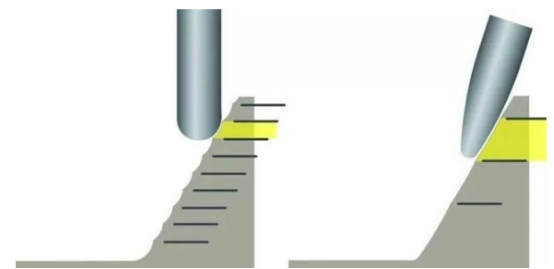

L'altezza di scallop si riferisce all'altezza massima della cresta di materiale residuo lasciata sulla superficie del pezzo tra due adiacenti percorsi utensile dopo la lavorazione.

Come ridurre l'altezza di scallop nella finitura CNC?

Un metodo fattibile è diminuire il stepover (la distanza tra percorsi utensile adiacenti). Tuttavia, questo aumenta il numero e la densità dei percorsi utensile per unità di area, prolungando il tempo di finitura.

Un altro metodo fattibile è utilizzare un utensile di diametro maggiore. Questo perché un raggio dell'utensile più grande risulta in un raggio di curvatura maggiore nel punto di contatto con il materiale. Per la stessa densità di stepover, ciò produce un'altezza di scallop minore. Utilizzare un utensile a raggio grande può ridurre l'altezza di scallop e ottenere una migliore qualità superficiale. Tuttavia, molte caratteristiche del pezzo che richiedono finitura hanno spazi ristretti che impediscono l'uso di utensili a raggio grande.

Caratteristica Finitura con utensile a raggio grande Finitura con utensile a raggio piccolo

| Caratteristica | Finitura con utensile a raggio grande | Finitura con utensile a raggio piccolo |

|---|---|---|

| Vantaggi | Altezza di scallop minore; Tempo di ciclo più breve | Programmazione semplificata; Capace di lavorare caratteristiche fini/spazi ristretti |

| Svantaggi | Impossibile lavorare caratteristiche fini/spazi ristretti; Maggiore rischio di collisione, programmazione complessa | Richiede stepover ridotto/densità percorsi utensile aumentata per migliorare la qualità superficiale; Tempo di lavorazione più lungo |

Come migliorare la qualità superficiale riducendo anche il tempo di finitura CNC?

L'altezza di scallop è in realtà correlata al raggio di curvatura nel punto di contatto tra l'utensile e il materiale, non direttamente al raggio dell'utensile stesso. Se possiamo aumentare il raggio di curvatura effettivo della parte di taglio dell'utensile mantenendo il raggio complessivo del corpo utensile, potrebbe essere possibile ottenere simultaneamente una qualità superficiale migliorata e un tempo di finitura ridotto.

Modificando la forma dell'utensile per aumentare il raggio di curvatura nel punto di contatto durante la lavorazione, l'altezza di scallop lasciata dalla finitura è ridotta. Ciò consente una significativa diminuzione del numero e della densità richiesti dei percorsi utensile nell'area di finitura, riducendo sostanzialmente il tempo di lavorazione e migliorando l'efficienza produttiva.

Un nuovo approccio alla finitura: Tecnologia di finitura SuperChord

Gli utensili a naso di toro a raggio grande sono una nuova categoria di frese. Utilizzando questi utensili è possibile ottenere la stessa qualità superficiale con un stepover maggiore. La programmazione dei percorsi utensile è la chiave per utilizzare efficacemente gli utensili a raggio grande. Tra le soluzioni, la tecnologia di finitura SuperChord è una strategia di programmazione specificamente progettata per una finitura efficiente con utensili a naso di toro.

1. Caso di applicazione di lavorazione 3+2 assi

Per la finitura SuperChord in un ambiente di posizionamento 3+2 assi, è ancora consigliato utilizzare strategie di contorno (Z-level) e parallelae. A differenza della lavorazione puramente 3 assi, nel posizionamento 3+2, è cruciale selezionare il piano utensile appropriato (piano di lavoro). Ciò garantisce che il raggio dell'utensile mantenga un contatto stabile con il punto di tangenza con il materiale lungo tutto il percorso utensile.

2. Caso di finitura con lavorazione simultanea 5 assi

Quando si esegue la finitura SuperChord tramite lavorazione simultanea 5 assi, il punto chiave è controllare l'orientamento dell'asse utensile. Questo controllo garantisce che l'utensile contatti il materiale con un punto di tangenza stabile e ottimale utilizzando il suo raggio. Si raccomanda l'uso di strategie di lavorazione parallela e a spirale (morphing/flowline) machining strategies is recommended.